Каков производственный процесс основных термисторов?

Процесс производства основных термисторов

I. Введение

Термисторы, вид температурно-чувствительных резисторов, играют важную роль в различных электронных приложениях, от бытовой техники до сложных промышленных систем. Их способность изменять сопротивление в зависимости от изменения температуры делает их незаменимыми для измерения и управления температурой. В этой статье мы углубимся в процесс производства основных термисторов, рассмотрев материалы, технологии производства и будущие тенденции, которые формируют этот важный компонент современного технологического оборудования.

II. Типы термисторов

Термисторы в основном подразделяются на два типа: термисторы с отрицательным температурным коэффициентом (NTC) и термисторы с положительным температурным коэффициентом (PTC).

A. Термисторы с отрицательным температурным коэффициентом (NTC)

Термисторы с отрицательным температурным коэффициентом (NTC) проявляют уменьшение сопротивления при увеличении температуры. Широко используются в измерении температуры, компенсации температуры и ограничении пикового тока. Их чувствительность и точность делают их идеальными для точного управления температурой в устройствах, таких как цифровы термометры и системы вентиляции и кондиционирования воздуха.

B. Термисторы с положительным температурным коэффициентом (PTC)

Напротив, термисторы с положительным температурным коэффициентом (PTC) увеличивают сопротивление при повышении температуры. Они часто используются в защите от перегрузки по току и в приложениях автоматического управления нагревом. Термисторы с положительным температурным коэффициентом можно найти в приложениях, таких как защита двигателей и как перезапускаемые плавкие предохранители.

C. Приложения и различия

Whilst both types of thermistors serve critical functions, their applications differ significantly due to their unique resistance-temperature characteristics. Understanding these differences is essential for selecting the appropriate thermistor for specific applications.

III. Сырье

Производство термисторов начинается с выбора высококачественных исходных материалов.

A. Распространенные материалы, используемые в производстве термисторов

1. **Металлические оксиды**: NTC термисторы в основном изготавливаются из металлических оксидов, таких как марганец, никель и кобальт. Эти материалы выбираются за их полупроводниковые свойства, которые позволяют достичь желаемых изменений сопротивления с изменением температуры.

2. **Полимерные материалы для термисторов PTC**: Термисторы PTC часто используют полимерные материалы, которые демонстрируют значительное изменение сопротивления при определенной температуре. Эти полимеры спроектированы для обеспечения необходимых тепловых и электрических свойств.

B. Качество исходных материалов

Обеспечение качества исходных материалов критически важно для производства термисторов. Производители внедряют строгие меры по контролю качества для проверки чистоты и стабильности окислов металлов и полимеров, так как любая примесь может отрицательно повлиять на производительность конечного продукта.

IV. Процесс производства

Производственный процесс термисторов включает несколько ключевых шагов, каждый из которых способствует производительности и надежности конечного продукта.

A. Подготовка материалов

1. **Синтез порошков оксида металлов**: Первый шаг в производстве НTC термисторов — синтез порошков оксида металлов. Этот процесс часто включает химические реакции при высоких температурах для создания необходимых соединений.

2. **Смешивание и гомогенизация**: После синтеза оксиды металлов смешивают с добавками для достижения необходимых электрических и тепловых свойств. Эта смесь затем гомогенизируется для обеспечения однородности.

B. Формовка и обработка

1. **Технологии прессования**: Гомогенизированная смесь подвергается технологиям прессования для формирования в желаемую форму. Это может включать использование гидравлических прессов для создания гранул или дисков.

2. **Процессы литья**: Для термисторов PTC, могут быть использованы процессы литья для формования полимерных материалов в необходимую форму. Этот шаг критически важен для обеспечения характеристик производительности термистора.

C. Сintering

1. **Важность спекания в производстве термисторов**: Спекание является критическим шагом в производстве термисторов, где сформированные материалы нагревают до температуры ниже их точки плавления. Этот процесс позволяет частицам связываться друг с другом, улучшая структурную целостность термистора.

2. **Контроль температуры и атмосферы**: Процесс спекания требует точного контроля температуры и атмосферы для обеспечения оптимального спекания и предотвращения окисления или других нежелательных реакций.

D. Формирование электрического контакта

1. **Методы добавления электрических контактов**: После спекания электрические контакты добавляются к термисторам. Это можно сделать различными способами, включая пайку или использование проводящих клеев.

2. **Обеспечение надежных соединений**: Надежные электрические соединения являются необходимыми для работы термистора. Производители проводят испытания для обеспечения того, что контакты являются надежными и способны выдерживать рабочие нагрузки.

V. Калибровка и тестирование

Калибровка и тестирование являются важными этапами в процессе производства термисторов для обеспечения точности и надежности.

A. Важность калибровки в производстве термисторов

Калибровка involves adjusting the thermistor's output to match known temperature standards. This step is crucial for ensuring that the thermistor provides accurate readings in its intended application.

B. Процедуры тестирования

1. **Измерение сопротивления**: Производители проводят измерения сопротивления на различных температурах для установления сопротивления-температурных характеристик термистора.

2. **Тестирование температурного коэффициента**: Тестирование температурного коэффициента, который указывает на то, насколько сопротивление изменяется с температурой, также проводится для обеспечения соответствия спецификациям.

C. Протоколы обеспечения качества

Качествоassurance protocols are implemented throughout the production process to identify and rectify any issues. This includes regular inspections and testing of both raw materials and finished products.

VI. Упаковка и распределение

После того как термисторы прошли все проверки качества, они готовятся к упаковке и распределению.

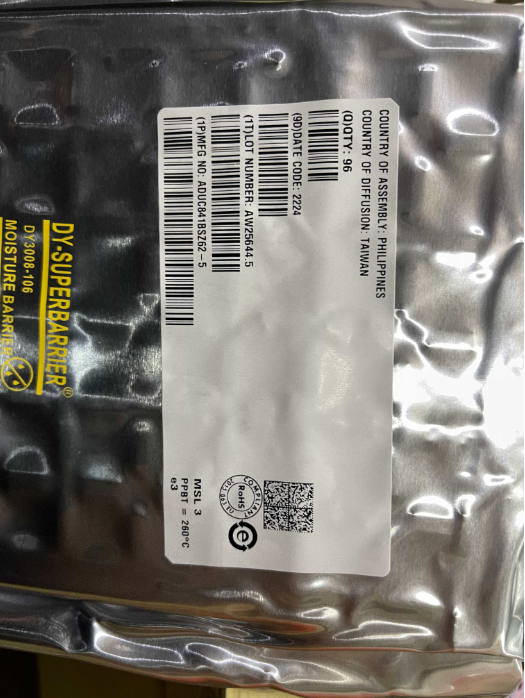

A. Техники упаковки термисторов

Термисторы, как правило, упаковываются в защитные материалы для предотвращения повреждений в процессе доставки и обращения. Упаковка также должна учитывать факторы, такие как защита от влаги и статическое сопротивление.

B. Условия доставки и обработки

Правильные процедуры доставки и обработки необходимы для поддержания целостности термисторов. Производители часто предоставляют руководства для обеспечения того, чтобы дистрибьюторы и клиенты правильно обрабатывали продукты.

C. Каналы дистрибуции

Термисторы распространяются через различные каналы, включая прямые продажи производителям, дистрибьюторам электронных компонентов и онлайн-платформам. Каждый канал имеет свои логистические аспекты и требования для обеспечения своевременной доставки.

VII. Вызовы в производстве термисторов

Производство термисторов не лишено своих вызовов.

А. Закупка материалов и колебания цен

Получение высококачественных сырьевых материалов может быть сложной задачей, особенно с учетом колебаний цен и доступности. Производители должны справляться с этими вызовами, чтобы поддерживать эффективность производства и рентабельность.

Б. Технологические инновации и адаптация

С развитием технологий производители термисторов должны адаптироваться к новым процессам и материалам. Удержание шага с технологическими инновациями важно для поддержания конкурентоспособности на рынке.

C. Условия окружающей среды

Производители все больше внимания уделяют устойчивости и минимизации экологического воздействия своих производственных процессов. Это включает в себя сокращение отходов, переработку материалов и использование экологически чистых практик.

VIII. Будущие тенденции в производстве термисторов

Будущее производства термисторов ожидает захватывающие разработки.

A. Инновации в материалах и процессах

Исследование новых материалов и методов производства продолжается, с потенциалом улучшения характеристик термисторов и снижения затрат. Инновации, такие как наноматериалы, могут привести к более чувствительным и точным термисторам.

B. Роль автоматизации и искусственного интеллекта

Автоматизация и искусственный интеллект становятсяintegralной частью производства термисторов. Эти технологии могут улучшить эффективность, уменьшить человеческую ошибку и улучшить процессы контроля качества.

C. Устойчивое развитие в производстве термисторов

Устойчивое развитие будет продолжать быть движущей силой в производстве термисторов. Производители исследуют ways, чтобы уменьшить их углеродный след и внедрить более зеленые практики на протяжении всего供应链а.

IX. Заключение

В заключение, производственный процесс основных термисторов представляет собой сложную и многоаспектную задачу, которая включает внимательный отбор материалов, точные технологические методы и строгие протоколы испытаний. По мере развития технологий, важность термисторов в современных приложениях будет только возрастать, делая необходимым для производителей адаптироваться и инновировать. Будущее производства термисторов выглядит многообещающим, с возможностями улучшения производительности, устойчивости и эффективности.

X. Ссылки

1. Учебные журналы

2. Отчеты отрасли

3. Руководство по производителям

Этот обширный обзор производственного процесса термисторов подчеркивает сложные шаги, необходимые для создания этих необходимых компонентов. Понимание этого процесса не только объясняет важность термисторов в технологии, но и подчеркивает продолжающиеся инновации, которые сформируют их будущее.